Jak powstają profile z tworzyw sztucznych? Przewodnik od pomysłu do gotowego produktu

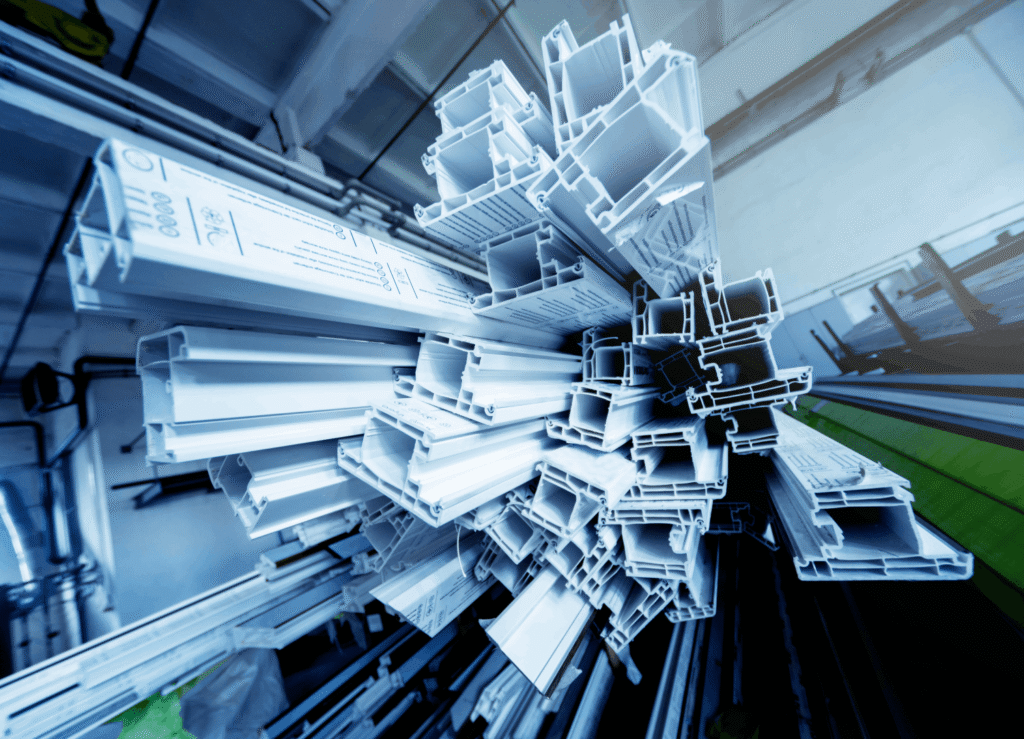

Profile z tworzyw sztucznych to nowoczesne i trwałe elementy konstrukcyjne, które można w pełni dopasować do wymagań projektu. Proces ich produkcji opiera się na precyzji, technologii i ścisłej współpracy z klientem. Sprawdź, jak przebiega droga od granulek surowca do idealnie wyprofilowanego produktu końcowego.

Etapy produkcji profili z tworzyw sztucznych

1. Rozpoznanie potrzeb – projekt dopasowany do Ciebie

Pierwszym krokiem jest konsultacja, podczas której producent analizuje oczekiwania klienta: przeznaczenie profilu, środowisko użytkowania, wymagane parametry techniczne i wymiary. Takie podejście pozwala stworzyć rozwiązanie „szyte na miarę” i uniknąć kosztownych poprawek na dalszych etapach realizacji.

2. Opracowanie projektu – precyzja i technologia

Na podstawie uzyskanych informacji powstaje dokumentacja projektowa, obejmująca zarówno kształt profilu, jak i narzędzia do jego wytwarzania (np. matryce i kalibratory). Dzięki zastosowaniu programów CAD/CAM możliwe jest dokładne odwzorowanie geometrii produktu oraz symulacja jego zachowania w rzeczywistych warunkach. Po zatwierdzeniu projektu rusza właściwa produkcja.

3. Przygotowanie surowca – solidny fundament jakości

Do wytwarzania profili stosuje się granulaty termoplastyczne, m.in. PVC, ABS czy TPE. W zależności od zastosowania do mieszanek dodawane są dodatki uszlachetniające – stabilizatory, pigmenty, środki anty-UV lub wypełniacze – nadające materiałowi odpowiednie cechy. To właśnie na tym etapie decyduje się o właściwościach końcowego produktu.

4. Ekstruzja – kluczowy moment produkcji

Granulat pod wpływem wysokiej temperatury i ciśnienia ulega uplastycznieniu, po czym zostaje wtłoczony przez specjalnie zaprojektowaną matrycę, formując żądany kształt profilu. Dokładna kontrola procesu – temperatury, prędkości i ciśnienia – zapewnia powtarzalność oraz wysoką jakość wyrobu.

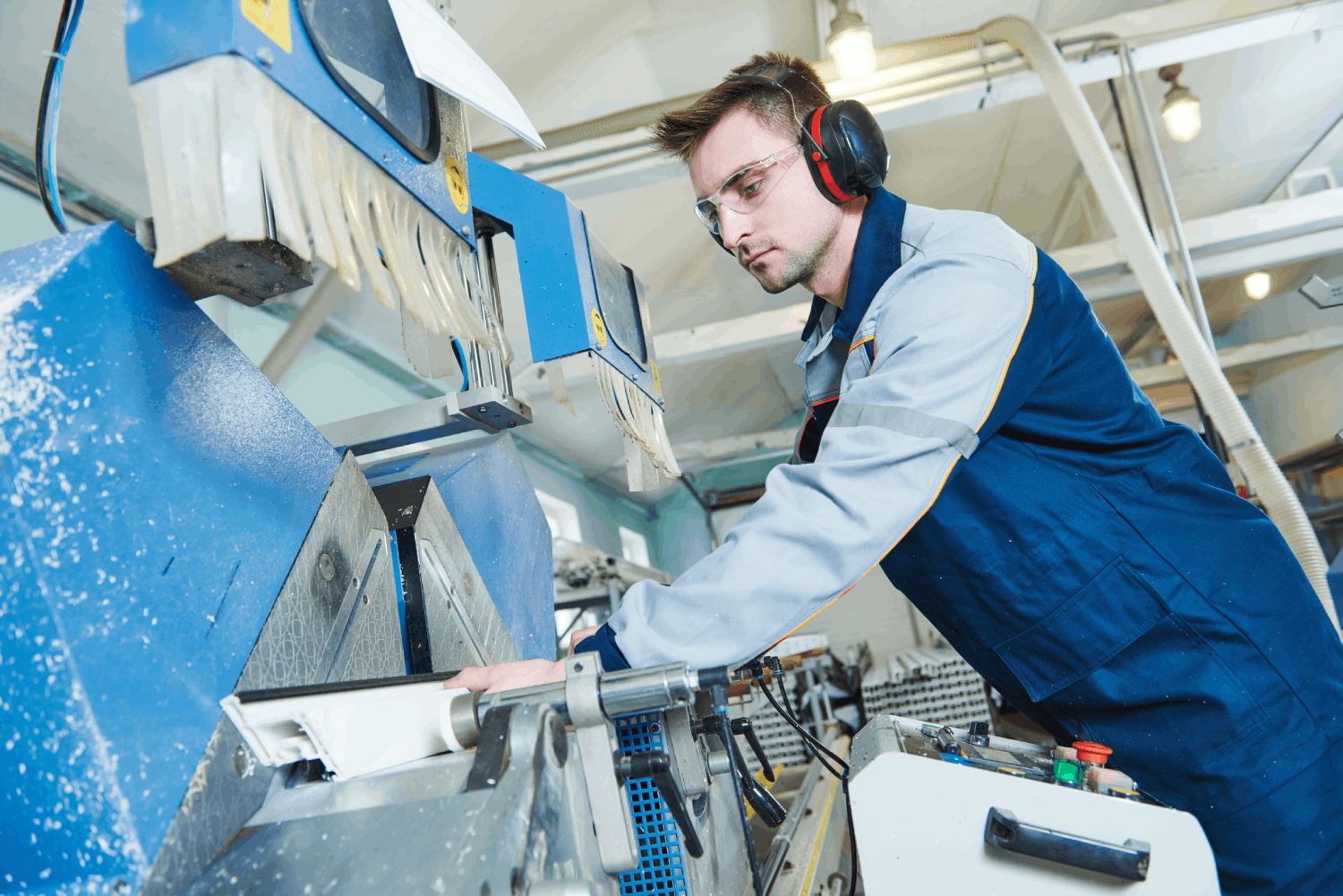

5. Chłodzenie i wykończenie – pełna dokładność

Uformowany profil zostaje szybko schłodzony, zwykle w kąpieli wodnej, by utrwalić jego kształt i własności mechaniczne. Następnie następuje cięcie na określone długości, a w razie potrzeby wykonuje się dodatkową obróbkę, np. frezowanie, zgrzewanie czy wiercenie. W bardziej złożonych projektach stosuje się koekstruzję, czyli łączenie materiałów o różnych właściwościach w jednym profilu.

6. Kontrola jakości – gwarancja niezawodności

Każdy profil podlega szczegółowej weryfikacji pod względem wymiarów, wyglądu i zgodności z dokumentacją techniczną. Dzięki temu klient otrzymuje produkt spełniający najwyższe standardy jakości i gotowy do natychmiastowego zastosowania.

Dlaczego warto wybrać profile z tworzyw sztucznych?

Profile z tworzyw sztucznych to produkty wszechstronne i ekologiczne. Charakteryzują się dużą odpornością na korozję, wilgoć i promieniowanie UV, są lekkie, a zarazem wytrzymałe. Nie wymagają regularnej konserwacji i można je łatwo poddać recyklingowi. Bogactwo dostępnych kolorów, kształtów i właściwości sprawia, że stanowią atrakcyjne rozwiązanie dla wielu branż – od budownictwa po przemysł meblarski.

Inwestycja, która się opłaca

Decydując się na współpracę z doświadczonym producentem, zyskujesz pewność, że każdy etap – od projektu po finalny produkt – jest dokładnie kontrolowany i dostosowany do Twoich potrzeb. Profile z tworzyw sztucznych to nie tylko nowoczesny materiał, ale przede wszystkim możliwość tworzenia trwałych, estetycznych i efektywnych rozwiązań. To inwestycja, która realnie wspiera rozwój Twojego biznesu.

Więcej informacji o produkcji profili z tworzyw sztucznych znajdziesz na stronie: pl.primo.com

Art. Sponsorowany

Źródło grafiki: Shutterstock (na licencji Reklamodawcy)