Nowoczesne systemy usprawniające przepływ towaru w magazynach i zakładach produkcyjnych

Współczesne magazyny i zakłady produkcyjne pracują dziś w rytmie, którego jeszcze dekadę temu wiele firm nie byłoby w stanie osiągnąć. Dynamiczne zmiany zamówień, krótkie serie produkcyjne oraz rosnące oczekiwania klientów sprawiają, że przedsiębiorstwa muszą inwestować w rozwiązania, które usprawniają przepływ towarów bez zwiększania obciążenia pracowników. Automatyzacja, digitalizacja i inteligentne systemy przepływowe stanowią dziś nie tylko przewagę konkurencyjną, ale wręcz warunek utrzymania stabilności operacyjnej. W praktyce oznacza to wdrażanie nowoczesnych technologii, które integrują logistykę wewnętrzną i produkcję w jeden spójny, płynny proces.

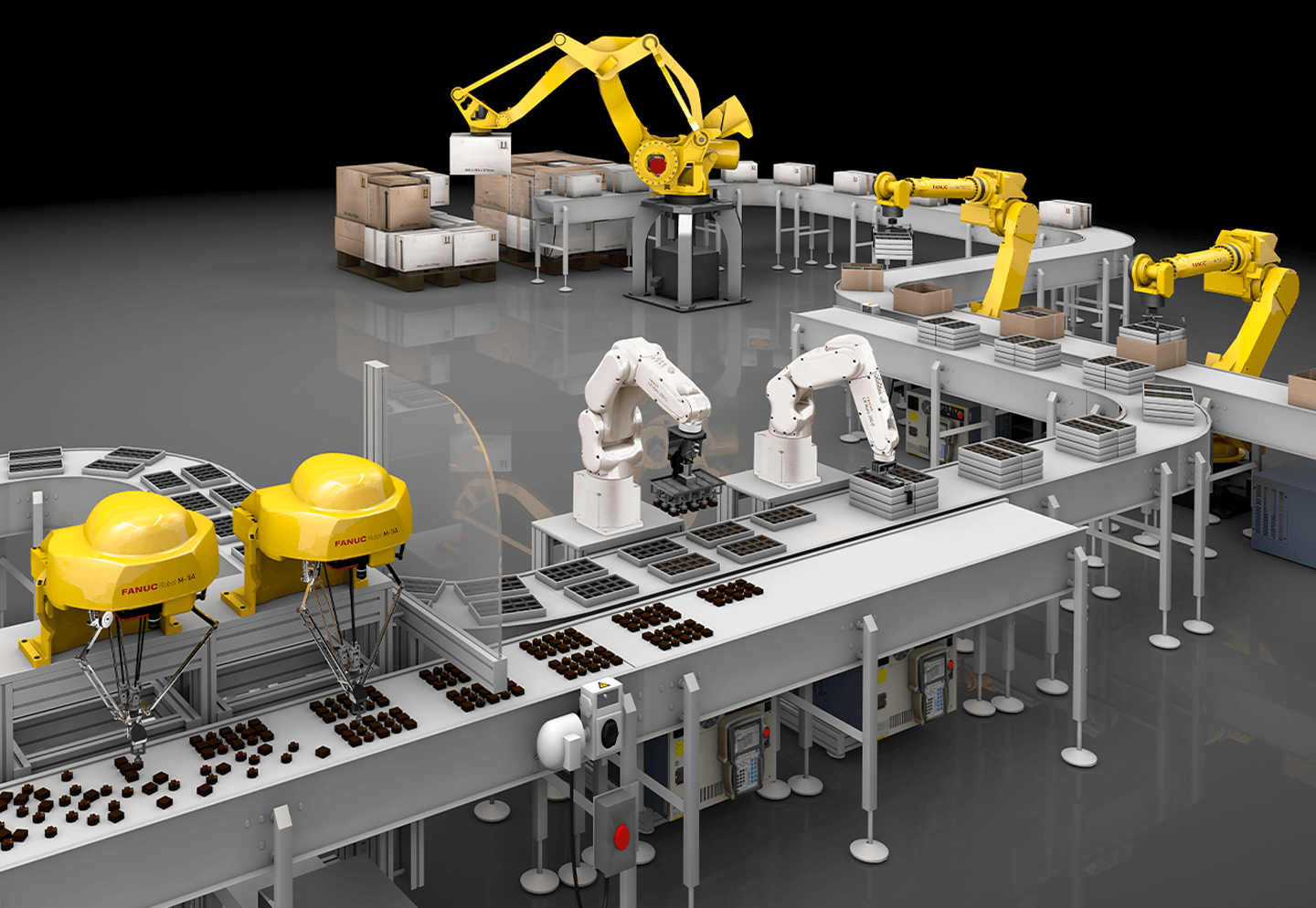

Automatyzacja jako fundament płynności przepływu towaru

Wiele zakładów zaczyna modernizację od wdrożeń, które natychmiast odciążają zespół i porządkują powtarzalne czynności. Najbardziej widocznym obszarem są systemy transportu wewnętrznego – od przenośników i sorterów, poprzez autonomiczne wózki AMR, aż po zaawansowane układy kompletacyjne. Wspólnym mianownikiem jest maksymalna redukcja przestojów oraz usprawnienie interakcji między linią produkcyjną, magazynem a wysyłką.

Nowoczesne systemy nie działają już w oderwaniu od siebie. Integrują się z WMS, ERP czy MES, dzięki czemu każda zmiana w harmonogramie produkcji automatycznie wpływa na sposób przepływu towaru. To właśnie synchronizacja procesów, a nie wyłącznie same urządzenia, daje firmom największy skok efektywności.

Robotyzacja zadań powtarzalnych – wsparcie zamiast zastąpienia pracowników

Jednym z kluczowych trendów, szczególnie w branżach o dużej zmienności asortymentu, jest wdrażanie rozwiązań opartych na współpracy ludzi i automatyki. Przykładem takiego podejścia jest robot współpracujący, który pracuje ramię w ramię z człowiekiem, przejmując najbardziej monotonne lub obciążające fizycznie zadania.

Coboty sprawdzają się zwłaszcza w pakowaniu, kontroli jakości oraz czynnościach pick & place. Dzięki czujnikom bezpieczeństwa, niewielkim wymaganiom przestrzennym i możliwości szybkiej konfiguracji są idealne do środowisk, w których częste przezbrojenia były dotychczas problemem. Dla wielu zakładów to sposób na zwiększenie wydajności bez konieczności przebudowy całej infrastruktury.

Inteligentne zarządzanie paletami – automatyzacja pierwszego i ostatniego etapu

Duże wyzwania logistyczne pojawiają się zwykle na początku i końcu procesu – tam, gdzie firmy przyjmują surowce lub wysyłają gotowe produkty. W tych obszarach coraz częściej stosuje się depaletyzatory, które automatycznie pobierają, rozwarstwiają lub segregują towary umieszczone na paletach.

Ich zastosowanie rozwiązuje kilka kluczowych problemów:

- ogranicza pracę ręczną przy rozładunku towarów,

- skraca czas przygotowania materiałów do dalszej produkcji,

- minimalizuje ryzyko błędów i uszkodzeń wynikających z manualnego przesuwania kartonów czy worków.

Depaletyzatory mogą działać samodzielnie lub być częścią większych zautomatyzowanych linii, gdzie współpracują z robotami, przenośnikami i systemami sterowania. W branżach o wysokim wolumenie przepływu – FMCG, chemicznej, farmaceutycznej czy budowlanej – takie rozwiązania znacząco poprawiają płynność operacji (zobacz porównanie paletyzatorów i depaletyzatorów na blogu firmy Hitmark Robotics).

Systemy transportu wewnętrznego – inteligentne połączenia między procesami

Poza automatycznym rozładunkiem i pakowaniem kluczową rolę odgrywają systemy transportu, które umożliwiają nieprzerwany przepływ produktów między strefami magazynu. Współczesne rozwiązania potrafią nie tylko transportować, ale również dynamicznie zmieniać trasę, omijać przeszkody czy autonomicznie zarządzać ruchem.

Wśród najczęściej stosowanych technologii wyróżniają się:

- autonomiczne roboty mobilne (AMR),

- przenośniki rolkowe i taśmowe z czujnikami przepływu,

- systemy sorterów wysokiej wydajności,

- windy magazynowe i układnice automatyczne.

Łączy je jedno: możliwość pracy w trybie ciągłym oraz integracja z systemami raportowania, co pozwala kontrolować przepustowość, identyfikować wąskie gardła i optymalizować trasy w czasie rzeczywistym.

Analiza danych i automatyczne raportowanie – niewidzialna siła nowoczesnych magazynów

Oprócz fizycznych urządzeń ogromną wartość przynosi oprogramowanie. Systemy monitorujące przepływ towaru analizują zmienne takie jak obciążenie stref, prędkość transportu, regularność dostaw czy liczbę błędów kompletacyjnych. Dane zbierane w czasie rzeczywistym są przetwarzane przez algorytmy, które podpowiadają reorganizację procesów, zmianę tras transportowych lub dostosowanie liczby operatorów na zmianie.

Nowoczesny magazyn czy zakład produkcyjny to już nie tylko maszyny, ale przede wszystkim środowisko oparte na informacjach. Informacjach, które pozwalają reagować na problemy zanim staną się one realnym przestojem.

Automatyzacja przepływu towaru – krok ku większej stabilności operacyjnej

Choć wprowadzanie nowych technologii bywa postrzegane jako duża inwestycja, w praktyce przekłada się na bardzo wymierne korzyści: mniejszą liczbę błędów, szybsze procesy, oszczędność pracy fizycznej i przewidywalność działania. Nowoczesne magazyny i zakłady produkcyjne przechodzą w stronę inteligentnych ekosystemów czy nowoczesnych technologii produkcji, w których człowiek, systemy IT i automatyzacja pracują w jednej logice — logice przepływu.

Wybór rozwiązań takich jak depaletyzatory, autonomiczne systemy transportowe czy coboty to nie kwestia „modnej technologii”, lecz realnej potrzeby usprawnienia operacji. A tam, gdzie procesy stają się płynniejsze, rośnie nie tylko efektywność, ale też bezpieczeństwo i komfort pracy. Jeśli chcesz, mogę przygotować również wersję wpisu skupioną wyłącznie na magazynach albo na zakładach produkcyjnych — dopasowaną do konkretnej branży.

Art. Partnera: Hitmark Robotics

Źródło grafiki: Materiał Partnera