Technika liniowa dla przemysłu: Poznaj innowacyjne systemy

Systemy liniowe mogą zwiększyć precyzję produkcji do poziomu 0,01 mm i podnieść wydajność operacji przemysłowych o 30-40%, jednocześnie zmniejszając koszty utrzymania ruchu o 20-25%. Technika liniowa stanowi fundamentalny filar nowoczesnej automatyzacji przemysłowej, oferując precyzyjne, niezawodne rozwiązania do ruchu i pozycjonowania w stosunku do wytężonych warunków produkcji. W tym przewodniku eksperckim odkryjesz, jak systemy liniowe transformują operacje przemysłowe, jakie komponenty tworzą te zaawansowane technologie i w jaki sposób wybrać optymalne rozwiązanie dla swojej aplikacji.

Zrozumienie technologii liniowej i jej praktycznych zastosowań otwiera drzwi do znacznych usprawnień wydajnościowych i konkurencyjnych przewag w przemyśle.

Czym jest technika liniowa i jak funkcjonuje w praktyce

Technika liniowa obejmuje wszystkie urządzenia i systemy zaprojektowane do kontrolowania i realizowania ruchu prostoliniowego (liniowego) w jednej osi lub wielu osiach jednocześnie. W przeciwieństwie do ruchów obrotowych, ruch liniowy oznacza przesunięcie w linii prostej, od punktu A do punktu B – ruch, który jest powszechnie wymagany w produkcji nowoczesnej.

System liniowy w zasadniczy sposób składa się z kilku zintegrowanych komponentów: prowadnicy liniowej (szyna lub profil, po którym ślizga się wózek), łożyska liniowego (które minimalizuje tarcie i zapewnia gładki ruch), napędu liniowego (siłownik, silnik krokowy lub silnik serwo-napędzony, który dostarcza siłę ruchu) oraz systemu sterowania (kontroler, czujniki, oprogramowanie PLC).

Praktycznie, gdy operator lub automatyka wyśle sygnał do silnika, silnik obraca się, a jego obrót jest konwertowany na ruch liniowy poprzez śrubę kulową lub pasek zębaty. Komponenty prowadzące (prowadnice, łożyska) zapewniają, że ruch odbywa się precyzyjnie, bez wychyleń czy drgań. System czujników zwrotnie raportuje aktualną pozycję, pozwalając systemowi sterowania na korektę trajektorii w czasie rzeczywistym.

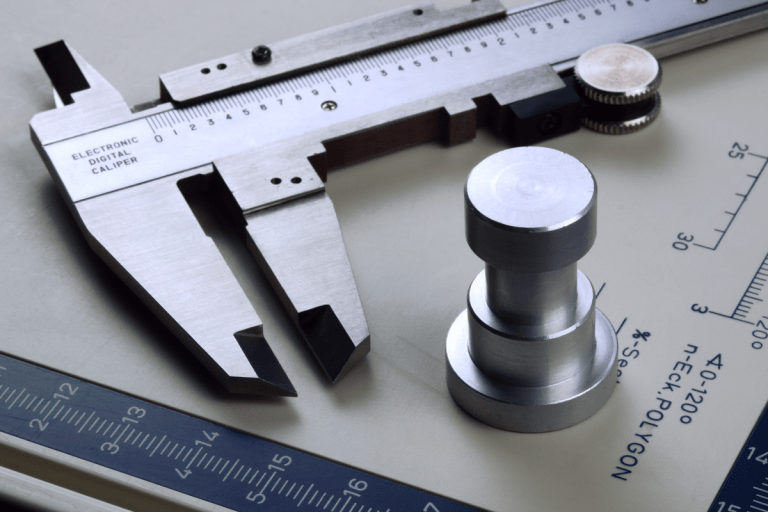

Precyzja jako kluczowy parametr

Precyzja jest sercem techniki liniowej. Podczas gdy tradycyjne systemy mechaniczne mogą osiągać tolerancje rzędu ±1 mm, nowoczesne systemy liniowe osiągają precyzję ±0,01 mm (mikron), co jest istotne w branżach takich jak elektronika, medycyna czy optyka. Ta precyzja jest osiągana poprzez wysoką jakość obrabianych komponentów, zastosowanie łożysk precyzyjnych i zaawansowane systemy sterowania.

Powtarzalność – konsystencja produkcji

Równie ważna co precyzja jest powtarzalność – czyli zdolność systemu do wielokrotnego osiągnięcia tej samej pozycji z identyczną dokładnością. Nowoczesne systemy liniowe oferują powtarzalność na poziomie ±0,05 mm dla tysięcy cykli, co umożliwia produkcję identycznych części z konsekwencją, niezależnie od godziny czy zmęczenia operatora.

Główne komponenty systemów liniowych – budowa i funkcje

Zrozumienie komponentów technicznych jest kluczowe dla wybrania odpowiedniego systemu. Każdy element pełni specyficzną, krityczną funkcję w całości systemu.

Prowadnice liniowe – sztandar precyzji

Prowadnice liniowe to elementy, które fizycznie kierują ruchem wózka (karetki) po linii prostej. Wyróżniamy trzy główne typy:

Prowadnice szynowe (profilowe) składają się z szyny zamontowanej jako przewodnia oraz wózka z łożyskami toczącymi się wewnątrz szyny. Precyzja prowadnic szynowych wynosi ±0,05-0,1 mm, a ich trwałość – osiągana dzięki stalowym kulkom toczącym się wewnątrz szyn – wynosi 10-20 milionów cykli. Prowadnice szynowe są wykorzystywane w 70% aplikacji przemysłowych ze względu na niezawodność, dostępność i optymalny stosunek ceny do wydajności.

Prowadnice teleskopowe składają się z 2-5 sekcji, które się wysuwają jedna z drugiej (jak teleskop). Ich główną zaletą jest możliwość zmaksymalizowania długości ruchu w ograniczonej przestrzeni – na przykład szuflada robi się dwa razy dłuższa, gdy się wysunie. Precyzja prowadnic teleskopowych wynosi ±0,5-1 mm (niższa niż szynowych), ale są one idealne do aplikacji, gdzie przestrzeń jest ograniczona (szafy serwerowe, maszyny do druku 3D, systemy magazynowe).

Prowadnice wałkowe wykorzystują wałki stoczne (podobnie jak łożyska bębnowe w silnikach) do prowadzenia wózka. Oferują doskonałą nośność obciążeń (do 10 ton na pojedynczą prowadnicę) i stosunkowo niskie tarcie. Jednak wymagają regularnego smarowania i mają niższą precyzję (±0,5 mm) w porównaniu do prowadnic szynowych.

Śruby kulowe – transformacja ruchu obrotowego na liniowy

Śruby kulowe to elementy, które konwertują obrotowy ruch silnika na ruch liniowy wózka. Działają na zasadzie śruby – gdy się obracają, nacisk wewnętrznych kulek zmusza gwintowaną łódź do ruchu liniowego.

Główne parametry śrub kulowych:

- Skok śruby – odległość, jaką śruba porusza się liniowo w jednym obrocie (zwykle 5-20 mm). Wyższy skok = szybsze ruchy, ale mniejsza precyzja i większa siła wymagana do obrotu.

- Wstępne napięcie – kontrola luzów. Śruby kulowe z wstępnym napięciem praktycznie eliminują „martwą strefę” (opóźnienie między zmianą sygnału sterowania a faktycznym ruchem), co jest kluczowe dla precyzji.

- Nośność – maksymalny ciężar, jaki śruba może bezpiecznie transportować. Dla typowych aplikacji to 500 kg do 5 ton, w zależności od średnicy i materiału.

Typowa trwałość śrub kulowych wynosi 50 000-100 000 godzin pracy (5-11 lat przy 24/7 operacji), po czym mogą wymagać wymiany.

Łożyska liniowe – minimalizacja tarcia

Łożyska liniowe to kluczowe komponenty, które redukują tarcie do minimum, pozwalając na gładki, precyzyjny ruch przy minimalnym zużyciu energii. Łożyska liniowe mogą być typu:

- Łożyska kulkowe – zawierają stalowe kulki toczące się na śrubie kulowej. Mają bardzo niskie tarcie, ale są wrażliwe na obciążenia boczne.

- Łożyska iglice – zawierają czopki (igielki) zamiast kulek. Oferują wyższą nośność i są bardziej odporne na obciążenia boczne, ale mają nieco wyższe tarcie.

Łożyska liniowe są smarowane fabrycnie i zwykle wymagają minimalnego serwisowania przez 3-5 lat.

Silniki i napędy – źródło ruchu

Ruch w systemie liniowym napędzany jest przez jeden z następujących typów napędów:

Silniki krokowe – niedrogie (200-500 zł), mogą pracować bez czujnika zwrotnego (open-loop), ale mają mniejszą siłę i mogą „stracić” pozycję pod obciążeniem. Idealne do aplikacji niskonośnych (<5 kg).

Silniki serwo-napędzane – droższe (1000-3000 zł), wymagają czujnika zwrotnego, ale oferują precyzję ±0,01 mm, dużą siłę (do 100 Nm momentu obrotowego) i zdolność do samodiagnozowania błędów. Używane w 80% nowoczesnych systemów przemysłowych.

Siłowniki pneumatyczne i hydrauliczne – napędzane sprężonym powietrzem lub olejem, oferują ogromną siłę (100-10 000 N), ale mniejszą precyzję i wymagają złożytej infrastruktury pneumatyczno-hydraulicznej.

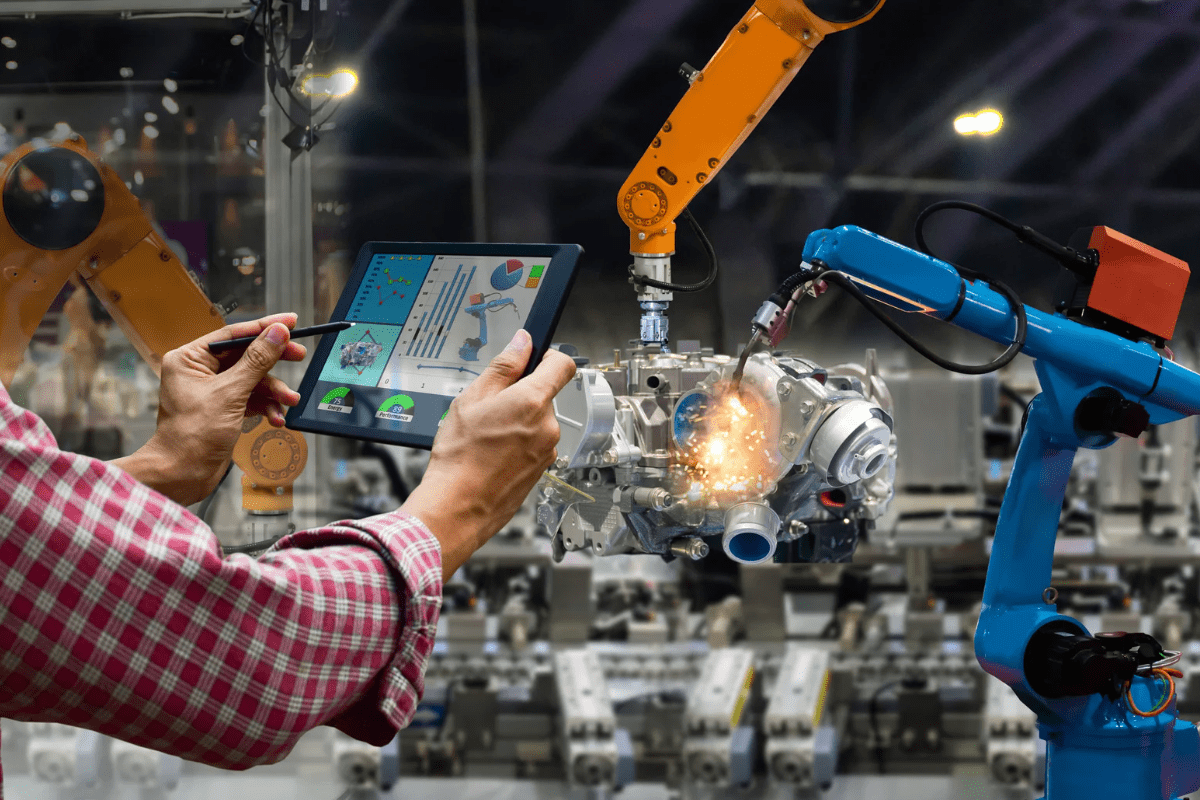

Zastosowania techniki liniowej w różnych branżach

Technika liniowa jest wszechobecna w nowoczesnym przemyśle, pełniąc kluczową rolę w automatyzacji.

Przemysł motoryzacyjny – 45% rynku

W fabrykach samochodów systemy liniowe montują silniki, wymieniają części, transportują elementy między stacjami pracy. Precyzja jest krytyczna – zła pozycja śruby może powiększyć szparę o 1 mm, wpływając na aerodynamikę pojazdu. Typowy robot montażowy ma 3-6 osi liniowych.

Elektronika i produkcja półprzewodników – 25% rynku

Produkcja układów scalonych wymaga precyzji nanometrowej. Systemy liniowe przesuwają płytki krzemowe między komnatami produkcyjnymi, każdy ruch musi być stabilny do 0,001 mm. Jedna półprzewodnikowa fabryka może zawierać 500+ systemów liniowych.

Branża farmaceutyczna – 15% rynku

Urządzenia do pakowania leków, kalibracji opakowań, testy laboratoryjne – wszystko wymaga precyzji. Systemy liniowe zapewniają powtarzalność niezbędną do spełnienia norm FDA i ISO.

Druk 3D i CNC – 10% rynku

Drukarki 3D o wysokiej rozdzielczości wykorzystują 3-4 osie liniowe do precyzyjnego nadruku. Maszyny CNC wykorzystują systemy liniowe do poruszania narzędziem i przedmiotem w trzech wymiarach, osiągając tolerancje ±0,05 mm.

Inne branże – 5% rynku

Maszyny do produkcji tekstyliów, systemy logistyczne, maszyny do zapakowywania, urządzenia medyczne – wszędzie tam, gdzie wymagany jest precyzyjny ruch liniowy.

Porównanie typów prowadnic – decyzja projektanta

Wybór właściwej prowadnicy zależy od czterech kluczowych parametrów: wymagane obciążenie (siła, którą system musi transportować), wymagana precyzja (tolerancja pozycji), dostępna przestrzeń fizyczna oraz budget.

Dla aplikacji wymagających wysokiej precyzji i stabilności (CNC, druk 3D, półprzewodniki) – prowadnice szynowe są standardem złota. Oferują precyzję ±0,05 mm, nośność do 10 ton i trwałość 20+ milionów cykli.

Dla aplikacji ograniczone przestrzenią (szafy serwerowe, maszyny drukujące, szuflady) – prowadnice teleskopowe są optymalne. Mogą podwoić efektywną długość ruchu, choć z mniejszą precyzją (±0,5-1 mm).

Dla aplikacji bardzo wysokonośnych (transportery, systemy wyciągowe, hydraulika) – prowadnice wałkowe oferują nośność do 50 ton, ale wymagają regularnego smarowania i mają wyższą precyzję niż teleskopowe, ale niższą niż szynowe.

Nowoczesne tendencje w technice liniowej

Rynek techniki liniowej zmienia się szybko. W 2024 roku główne trendy obejmują: automatyzacja współpracująca (kolaboracyjne roboty z systemami liniowymi pracujące bezpośrednio obok ludzi – wymagające systemów bezpieczeństwa), integracja IoT (systemy liniowe z wbudowanymi czujnikami wysyłającymi dane do chmury do predykcyjnego utrzymania ruchu, zmniejszając przestoje o 30-40%), materiały ekologiczne (prowadnice z recyklowanej stali, smarowanie biologiczne zamiast olejowego), oraz modułowość i standaryzacja (systemy liniowe coraz bardziej budowane na standardowych interfejsach, umożliwiając szybką wymianę komponentów).

Kalkulacja zwrotu z inwestycji (ROI)

Jak wiele jest warte wdrożenie systemu liniowego? Typowa inwestycja w system liniowy wysokiej precyzji kosztuje:

- Prowadnice szynowe: 800-1500 zł za metr

- Śruba kulowa: 1000-2500 zł

- Silnik serwo-napędzany: 1500-3000 zł

- Kontroler PLC: 2000-5000 zł

- Razem: 6500-12 000 zł za oś

Dla typowej aplikacji (na przykład automat do pakowania), oszczędności dzięki automatyzacji wynoszą 15 000-25 000 zł rocznie (eliminacja operatora, zwiększenie tempa produkcji, zmniejszenie defektów). Zwrot z inwestycji: 6-12 miesięcy, po czym system generuje czyste oszczędności.

Wyzwania i błędy podczas wdrażania systemów liniowych

Wiele projektów napotyka problemy podczas wdrażania technologii liniowej. Najczęstsze błędy to: niedocenianie wpływu środowiska (kurz, wilgotność, temperatura mogą znacznie zmniejszyć precyzję), neinadekwatne smarowanie (zbyt mało smarowania skraca żywotność na 30%, zbyt dużo może powodować problem z szumem), ignorowanie dynamiki obciążenia (czasem projektanci obliczają tylko średnie obciążenie, a nie szczytowe, co prowadzi do przedwczesnego zużycia).

Najczęściej zadawane pytania o technikę liniową

Jaka jest typowa żywotność systemu liniowego?

Nowoczesne systemy liniowe o dobrej jakości mają żywotność 5-10 lat przy pracy na 3 zmiany (16 godzin dziennie), lub 10-20 lat przy normalnym 8-godzinnym dniu roboczym. Główne komponenty wymagające wymiany to prowadnice (po 10-15 latach) i śruby kulowe (po 10 latach). Prawidłowe smarowanie i konserwacja może wydłużyć żywotność o 50%.

Czy system liniowy działa w środowisku wilgotnym lub gorącym?

Tak, ale wymagają specjalnych materiałów. W środowisku morskim lub wysoce wilgotnym prowadnice powinny być ze stali nierdzewnej (trochę droższe, ale odporne na korozję). W środowiskach o wysokiej temperaturze (>60°C) smarowanie wymaga specjalnych olejów termoodpornych, a elektronika sterująca wymaga dodatkowego chłodzenia.

Czy mogę samodzielnie serwisować system liniowy?

Częściowo. Smarowanie co 1-3 miesiące możesz robić sam (używając specjalistycznego smaru do systemów liniowych). Jednak usuwanie niezgodności (wyrównywanie osi, wymiana izolowanych komponentów) powinno być dokonywane przez specjalistę – niewłaściwa naprawa może zniszczyć precyzję systemu.

Czy system liniowy może pracować w orientacji pionowej?

Tak, ale wymaga zmiany w projektowaniu. W orientacji pionowej grawitacja ciągnie wózek w dół, dlatego potrzebny jest hamulec (zwykle elektromagnetyczny), aby zablokować pozycję w wypadku zaniku zasilania. Śruby kulowe powinny być wstępnie naprężone, aby zminimalizować luzę.

Jak wybrać pomiędzy systemem pneumatycznym a serwo-elektrycznym?

Pneumatyka jest tańsza (50% ceny serwo), łatwiej się instaluje, ale oferuje mniejszą precyzję (±2-5 mm) i wymagają ciągłego zasilania sprężonym powietrzem (dodatkowe koszty energii – 30-40% wyższe). Serwo-napęd jest precyzyjny (±0,01 mm), energooszczędny, ale wymaga doświadczenia w programowaniu. Dla aplikacji o wysokiej precyzji – serwo, dla ogólnego transportu i ucisku – pneumatyka.

Synteza – wybór i wdrożenie technologii liniowej

Technika liniowa to nie luksus, ale konieczność w nowoczesnym przemyśle. Prawidłowy wybór komponentów – prowadnic, napędów, systemów sterowania – może zwiększyć wydajność o 30-40%, zmniejszyć defekty o 50-70% i skrócić czas realizacji projektów o 20-30%.

Kluczem do sukcesu jest precyzyjnie zdefiniowanie wymagań projektu (obciążenie, precyzja, warunki środowiskowe), konsultacja ze specjalistą techniki liniowej, a następnie starannego wdrożenia i utrzymania systemu. Inwestycja w technikę liniową zwraca się zwykle w ciągu 6-12 miesięcy, a korzyści trwają przez lata.

Czy Twoja fabryka jest gotowa na transformację poprzez technikę liniową?