Technologia wciskania w nowoczesnej produkcji – praktyczne zastosowania i przewagi elementów wciskanych

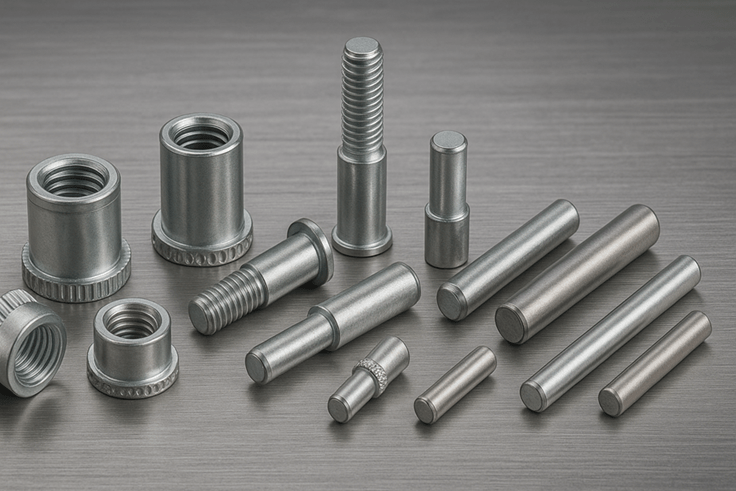

W dzisiejszym przemyśle liczy się nie tylko wydajność, ale przede wszystkim jakość i niezawodność połączeń konstrukcyjnych. Tradycyjne metody mocowania, takie jak spawanie, nitowanie czy klejenie, coraz częściej ustępują miejsca nowoczesnym rozwiązaniom mechanicznym. Jednym z najbardziej efektywnych i trwałych sposobów łączenia elementów jest technologia wciskania, która pozwala uzyskać mocne, odporne na siły dynamiczne połączenia bez konieczności użycia ciepła czy klejów chemicznych. Dzięki swojej wszechstronności i wysokiej efektywności, elementy wciskane znajdują zastosowanie w wielu sektorach – od produkcji elektroniki, poprzez motoryzację i automatykę przemysłową, aż po branżę lotniczą i medyczną. Wśród nich szczególnie wyróżniają się trzy grupy komponentów: nakrętki wciskane, tulejki gwintowane wciskane oraz kołki wciskane. W niniejszym artykule przyjrzymy się bliżej ich właściwościom, zastosowaniom i zaletom, które sprawiają, że są tak chętnie wykorzystywane przez inżynierów na całym świecie.

Nakrętki wciskane – solidne gwinty w cienkich blachach

Nakrętki wciskane to specjalistyczne elementy złączne, które pozwalają na uzyskanie trwałych połączeń gwintowanych nawet w bardzo cienkich materiałach. Ich charakterystyczna budowa – z pierścieniami zabezpieczającymi lub radełkowaną powierzchnią – umożliwia trwałe osadzenie w przygotowanym otworze bez ryzyka obrotu czy wypadnięcia. Po wciśnięciu w blachę, nakrętka staje się integralną częścią konstrukcji.

To rozwiązanie jest szczególnie cenione w przemyśle elektronicznym, gdzie konstruktorzy często mają do czynienia z obudowami wykonanymi z cienkiego aluminium lub stali. Zamiast stosować klasyczne nakrętki, które wymagałyby dodatkowych podpór lub spawania, nakrętki wciskane zapewniają trwałe gwinty w miejscach o ograniczonej przestrzeni. Dzięki nim możliwe jest skrócenie czasu montażu, ograniczenie kosztów oraz eliminacja ryzyka uszkodzenia termicznego komponentów.

Tulejki gwintowane wciskane – głębokie i wytrzymałe połączenia

Tulejki gwintowane wciskane to elementy o cylindrycznym kształcie, które zapewniają znacznie większą powierzchnię kontaktu z materiałem niż tradycyjne nakrętki. Dzięki temu są bardziej odporne na siły osiowe i umożliwiają uzyskanie dłuższego i stabilniejszego gwintu. Często wybierane są w projektach, w których standardowe rozwiązania okazują się niewystarczające pod względem wytrzymałości lub geometrii konstrukcji.

Ich zastosowanie obejmuje m.in. produkcję maszyn, urządzeń laboratoryjnych, systemów HVAC oraz aparatury kontrolno-pomiarowej. Tulejki gwintowane wciskane są szczególnie doceniane w branżach, w których istotna jest precyzja i powtarzalność parametrów technicznych – np. w lotnictwie i medycynie. Montaż tulejek nie wymaga stosowania ciepła ani kleju, co dodatkowo podnosi ich atrakcyjność w projektach wymagających wysokiej czystości technologicznej.

Kołki wciskane – precyzyjne ustalanie i osadzanie elementów

Kołki wciskane pełnią inną, choć nie mniej ważną funkcję – umożliwiają dokładne pozycjonowanie i łączenie elementów względem siebie. Ich zadaniem nie jest tworzenie połączenia gwintowanego, lecz stabilizacja części w konkretnej pozycji. Dzięki specjalnym radełkowanym powierzchniom lub strefom zakleszczenia, po wciśnięciu kołka w otwór materiałowy uzyskujemy pewne, sztywne osadzenie, które nie wymaga dalszego mocowania.

To rozwiązanie znajduje zastosowanie np. w łączeniu płyt PCB z korpusami urządzeń, w modułach automatyki przemysłowej, a także przy konstrukcji systemów transportujących lub montażu paneli. Kołki wciskane minimalizują ryzyko błędów montażowych i przyspieszają proces produkcji seryjnej. Co więcej, umożliwiają wielokrotne rozłączanie i składanie komponentów bez utraty dokładności pozycjonowania, co jest nieocenione przy serwisowaniu lub modernizacji urządzeń.

Rola projektanta – jak dobrać odpowiedni element wciskany?

Wybór pomiędzy nakrętką wciskaną, tulejką gwintowaną wciskaną a kołkiem wciskanym nie jest przypadkowy. Projektant musi wziąć pod uwagę szereg czynników: grubość i rodzaj materiału, rodzaj obciążeń (osiowe, skrętne, dynamiczne), dostępność przestrzeni montażowej oraz przewidywaną liczbę cykli montażowych i demontażowych. Czasem liczy się również estetyka – elementy wciskane pozostają niewidoczne od strony zewnętrznej, co czyni je idealnym wyborem w przypadku konstrukcji o wysokim standardzie wykończenia.

Nie mniej ważna jest technologia przygotowania otworu – precyzja wiercenia, odpowiednie tolerancje i czystość powierzchni mają bezpośredni wpływ na skuteczność montażu. Warto korzystać z katalogów producentów, którzy podają szczegółowe dane dotyczące sił wciskania, zalecanych materiałów oraz instrukcji montażu. Dzięki temu można zoptymalizować projekt już na etapie wstępnym, unikając późniejszych problemów z montażem i użytkowaniem.

Dlaczego technologia wciskania to przyszłość w łączeniu materiałów?

Rosnące wymagania jakościowe, nacisk na miniaturyzację i redukcję masy oraz potrzeba skrócenia czasu montażu sprawiają, że technologia wciskania zyskuje coraz większe znaczenie w projektowaniu i produkcji. Komponenty takie jak nakrętki wciskane, tulejki gwintowane wciskane czy kołki wciskane pozwalają nie tylko zredukować liczbę operacji technologicznych, ale też zwiększają niezawodność całej konstrukcji.

Ich odporność na wibracje, brak potrzeby stosowania środków chemicznych czy dodatkowego oprzyrządowania sprawiają, że idealnie wpisują się w filozofię produkcji lean oraz automatyzacji procesów. To rozwiązania, które nie tylko przyspieszają montaż, ale też poprawiają jakość końcowego produktu – zarówno pod względem mechanicznym, jak i estetycznym.

Art. Partnera: hs-technik.com.pl

Źródło grafiki: Pexels